Llenadores monobloque

Especialidades de relleno

Visión general

Desde 1973, Filler Specialties ha participado en el diseño, fabricación y remanufactura de rellenos / taponadores monobloque en todo el mundo. Con una multitud de series de máquinas distintas, Filler Specialties tiene la máquina de llenado y taponado por presión monobloque que es la mejor para su aplicación.

- Velocidades de 10 a 700 contenedores por minuto.

- Envases de plástico y vidrio de 2 oz / 60 ml a 2½ galones / 10 litros

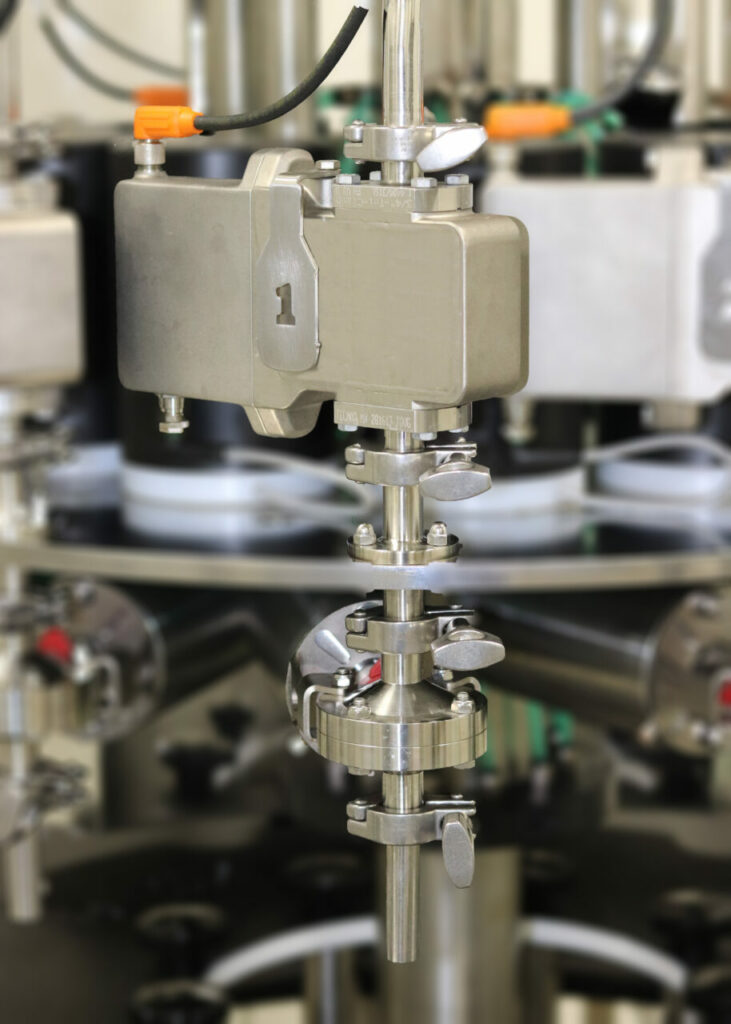

- Válvulas de llenado de montaje externo EMV; estándar

- Válvulas de llenado ESL Clean-In-Place y hardware relacionado; Opcional

- Tapones giratorios para tapones de rosca, tapones a presión / roscados, tapones a presión, tapones deportivos y cierres especiales

- Línea completa de torretas de capping incluyendo cappers de pick and place (cap en cabeza)

- Sistemas de manejo de cuello de contenedores para contenedores livianos y aplicaciones de llenado en caliente.

- Seguridad de la máquina y recintos de ambiente controlado ultra limpios

- Sistemas personalizados para cumplir con los requisitos especiales de su proyecto.

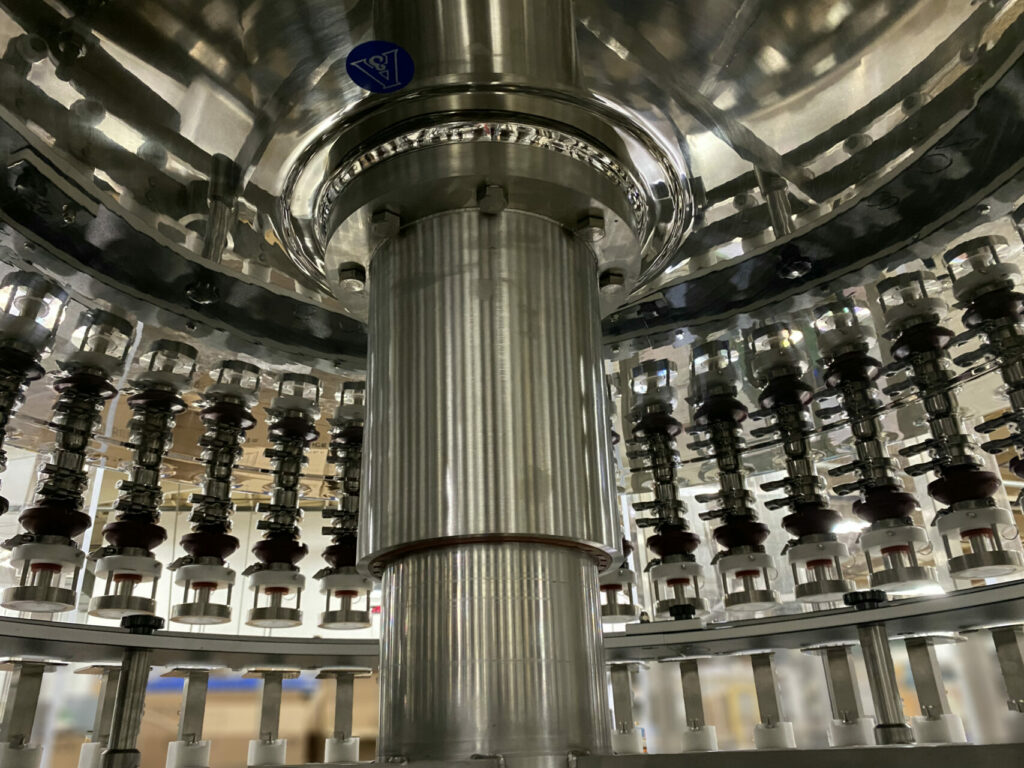

Tamaños del modelo base

Filler Specialties actualmente ofrece siete tamaños de marco, todos personalizables para aceptar tamaños de contenedores pequeños o grandes, para cumplir con la mayoría de los requisitos de velocidad. Los modelos van desde una válvula de 6 válvulas de bajo volumen hasta una válvula de llenado de 72 válvulas de alta velocidad. Hay disponibles versiones independientes o monobloque de llenadora/taponadora. Todos cuentan con proporciones de sincronización perfectas para garantizar un manejo y control óptimos de las botellas. Estos incluyen proporciones de 2:1, 3:1 y 4:1 para adaptarse mejor a su aplicación específica. Todos son accionados por engranajes para brindar confiabilidad y una larga vida útil.

Póngase en contacto con nuestro personal de ventas para determinar qué modelo y configuración se adapta mejor a su proyecto. Tenemos una base de datos extensa y en constante crecimiento para ayudar a iniciar la conversación.

tipos de llenado

Relleno por gravedad

Usando los principios básicos de la gravedad, los contenedores se llenan a un nivel específico sin controles electrónicos. Los contenedores se elevan a las válvulas de llenado, donde se sellan positivamente a las mangas de la válvula. A medida que los contenedores continúan su viaje hacia arriba, las válvulas se abren. Una vez abierto, ventila el aire del recipiente al recipiente de llenado y comienza el flujo de producto. Una vez que los niveles de producto en el contenedor llegan al fondo de la manga de la válvula, la ventilación de aire de la válvula se bloquea y el flujo de producto se detiene. El nivel de llenado se ajusta simplemente agregando o quitando espaciadores del manguito de la válvula. Dado que los contenedores se sellan con las válvulas de llenado durante el proceso de llenado, ventila cualquier espuma generada de regreso al recipiente de llenado en lugar de escapar por la parte superior del recipiente.

Los sistemas de llenado por gravedad son rápidos, precisos, confiables y asequibles con costos operativos anuales muy bajos.

Llenado de presión

Similar a los sistemas de llenado por gravedad, un relleno a presión también hará un sello positivo entre la válvula de llenado y el recipiente, llenando el recipiente hasta el nivel de llenado deseado para una exhibición ideal del producto. Este sistema agrega un elemento de presión a la fórmula, ayudando a llenar productos viscosos. Usando una bomba diseñada específicamente, el producto no se agita ni se descompone durante el proceso de llenado.

Los sistemas de llenado por gravedad por presión pueden manejar productos más viscosos, pueden ser más rápidos en velocidad, igualmente eficientes y con bajos costos operativos anuales.

Llenado medido

Usando un medidor de flujo, los contenedores se llenan hasta un volumen específico usando medidores másicos o electromagnéticos, con la mayor precisión en la industria. Mientras se utiliza una bomba para mantener la presión del producto, la comunicación entre el medidor de flujo y la válvula de control es continua, el medidor de flujo se adaptará a cualquier fluctuación en la válvula para lograr la máxima precisión. Sin necesidad de un sello positivo en el contenedor. Los contenedores permanecen en el mismo plano para un control máximo.

Los sistemas de flujo másico son rápidos, más eficientes y eliminan el desperdicio de producto. Si bien estos sistemas tienen el costo más alto, la compensación en el ahorro de productos debido a una mayor precisión de llenado proporcionará rápidamente un retorno de la inversión.